À Fos-sur-Mer, ArcelorMittal souffle ses 50 bougies en inaugurant un outil de décarbonation ambitieux : un four poche flambant neuf. Une prouesse technique qui devrait permettre de réduire l’empreinte carbone du site de 10 % dès 2025, mais les défis restent immenses pour l’industrie sidérurgique face à l’urgence climatique.

À l’heure où la planète brûle sous le poids des émissions de CO2, ArcelorMittal Fos-sur-Mer souffle ses 50 bougies en inaugurant une nouvelle installation qui marque un virage vers la décarbonation.

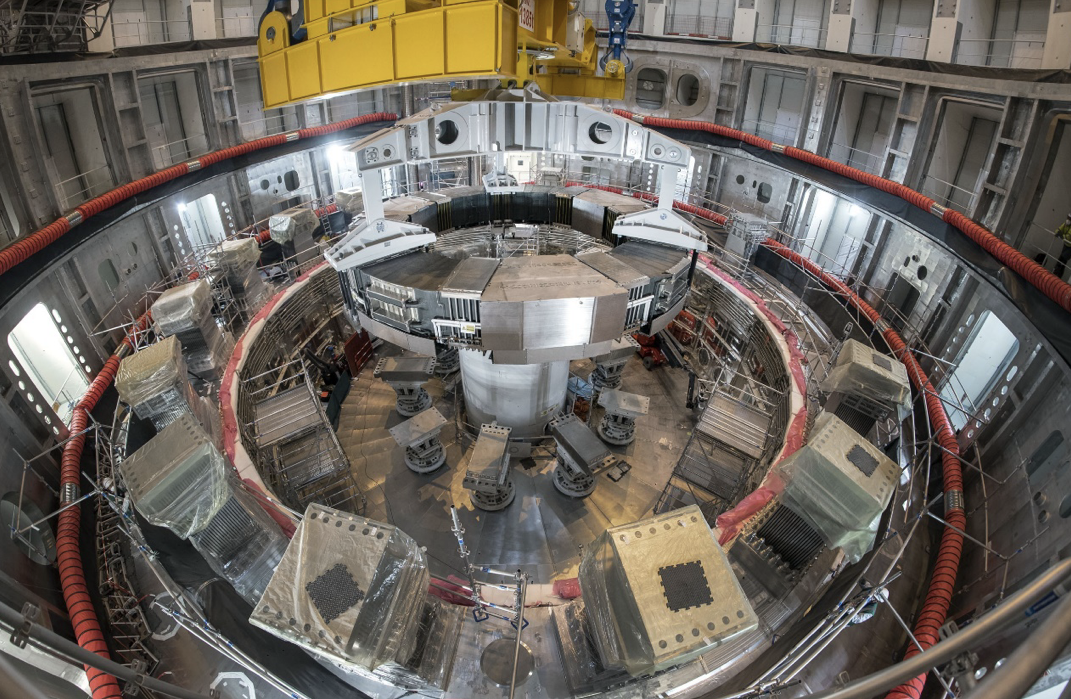

Le géant de l’acier célèbre ce demi-siècle avec son tout dernier bijou technologique : un four poche flambant neuf. Capable de réchauffer plus de 300 tonnes d’acier liquide grâce à trois électrodes, il multipliera par cinq la part d’acier recyclé dans la production du site, tout en diminuant de 10 % l’utilisation de fonte issue de minerais et de charbon d’ici 2025. « Chaque tonne de ferraille recyclée permettra d’économiser environ 2 tonnes d’émissions de CO2 », détaille la direction.

Fruit d’un chantier colossal de deux ans, le four poche a mobilisé 150 personnes et représenté un investissement de 76 millions d’euros, dont 15 millions financés par l’État dans le cadre de France Relance.

Une transition sous tension

Le chantier de la décarbonation ne fait que commencer. Avec une première réduction de 10 % des émissions de CO2, ArcelorMittal Fos espère atteindre les 35 % d’ici 2030 grâce à l’installation d’un second four à arc électrique, actuellement en phase d’étude.

L’objectif ultime, la neutralité carbone, est prévue pour 2050. Mais cette transition s’accompagne de lourdes incertitudes pour l’emploi. En cas d’échec ou de ralentissement, ce sont 240 postes, soit 10 % des effectifs, qui pourraient disparaître. Une perspective alarmante dans un contexte économique tendu. « Il faut aller vite », prévient René Raimondi, maire de Fos-sur-Mer.

Par ailleurs, la transition énergétique ne peut se faire sans une transformation de l’emploi, et surtout sans un soutien de l’Europe, confrontée à des marchés mondiaux de plus en plus protectionnistes. « Il va falloir former et adapter nos profils », commente Bruno Ribo, directeur général d’ArcelorMittal Méditerranée.

L’équation européenne

En effet, au-delà de la question environnementale, une autre bataille se joue : celle de la compétitivité. Face aux géants américains et chinois, l’acier européen doit évoluer, ou disparaître. « On est sur les technologies les plus récentes », assure Pierre Mabelly. Certes, mais dans ce domaine, l’innovation seule ne suffit pas.

Sans un soutien ferme de Bruxelles, la sidérurgie risque de se retrouver coincée entre des normes toujours plus strictes et une concurrence déloyale. « Jouons avec les mêmes cartes que les autres », demande Bruno Ribo, dans une critique à peine voilée de l’inaction européenne.

Le site de Fos-sur-Mer, véritable poumon industriel, forge chaque année plus de 150 nuances d’acier. Un tiers de cette production finira dans votre voiture : des pièces de sécurité aux aciers électriques pour propulser les moteurs de vos véhicules hybrides ou électriques.

Le reste ? Il façonne le monde qui vous entoure, que ce soit dans les structures de vos bâtiments, les machines agricoles ou encore les infrastructures énergétiques. Avec ses 4 000 emplois directs – dont 2 500 salariés d’ArcelorMittal et 1 500 sous-traitants –, Fos-sur-Mer est un titan qui alimente l’économie régionale tout en résonnant bien au-delà des frontières locales.

Comment fonctionne le four poche ?

Le four poche est une station de réchauffage de l’acier qui permet de multiplier par cinq la part d’acier recyclé dans la production. Il fonctionne grâce à trois électrodes qui réchauffent l’acier liquide jusqu’à la température nécessaire pour poursuivre le processus de fabrication. Chaque « poche » peut contenir plus de 300 tonnes d’acier liquide, permettant ainsi une réduction significative de l’utilisation de fonte, habituellement composée de minerai de fer et de charbon. Cette innovation technologique contribue à réduire l’empreinte carbone de la production d’acier.